紡織印染廢氣VOCs治理技術探討

隨著國家《紡織工業大氣汙染物排放標準》即將頒布(bù),紡織印染主要汙染物.揮發性有機物( volatile organic compounds,簡稱VOCs)已列入國家《紡織工業大(dà)氣(qì)汙染物排放標準》內的一個汙染項目,也由原來可治不治轉化成為必須治理的過程,未雨(yǔ)綢繆,通過調研、試(shì)驗研究,對VOCs的治理技術及存在的問題進行探討。

1紡織印染行業VOCs的來源

我國(guó)是(shì)紡織大國,目(mù)前90%以上的印染企(qǐ)業集中(zhōng)在(zài)浙江、江蘇、廣東、福(fú)建和山東(dōng)等(děng)五個沿海省(shěng)份,我國紡織產業在為提高人民生活水平,出口創匯,解(jiě)決就業,拉動當地經濟發展作出巨大貢獻同時,也給(gěi)大氣生(shēng)態環境帶來較大的汙染。

紡織廢氣(qì)中VOCs主要來源於兩(liǎng)個方麵(miàn),一是紡織品前處理以及功能性後處理工序(如使用定型機、焙烘機、燒毛(máo)機、磨毛機(jī)等處理織物過程),在熱定型時,紡織品上的各種(zhǒng)染料助劑(jì)、塗層(céng)助劑都會以氣體形式釋放出來,主要是一些甲醛、多苯(běn)類、芳香烴(tīng)類(lèi)等(děng)有機氣(qì)體。熱定型機廢(fèi)氣溫度高,氣量大,直接排放會造成(chéng)大量的能源浪費。采用熱交換方式回收廢氣所含的部(bù)分熱(rè)量,能產生良好的經濟效益。用水/氣換熱器回收的熱量,多是以熱水(shuǐ)形式貯(zhù)存,可用於印染行業中的煮煉工藝;采用氣(qì)/氣(qì)換熱器,利用廢氣中的熱量(liàng)將新鮮空氣預熱後(hòu)用於熱定型工藝,一台定型機每年可減少鍋爐燃料消耗(hào)十萬元以上。二是印花工(gōng)段產生塗料稀(xī)釋劑,以苯、甲苯、二甲(jiǎ)苯為主,簡稱三苯,此外還有(yǒu)甲醛等。

1.1 熱定型機排放的VOCs

目(mù)前國(guó)內紡織印(yìn)染熱定型機1萬多台,基本以8箱熱定型機(jī)為主(zhǔ)。定型機內(nèi)幹熱空氣的溫度通常(cháng)控製在120-210℃範圍內。在定型過程中,織物(wù)攜帶的(de)水分與溶劑、油脂和蠟質等有機化合物一起受(shòu)熱揮發,隨廢熱空氣一(yī)同從排氣筒排出,成為定型機廢氣。廢(fèi)氣進(jìn)入大氣後,過飽和的(de)水蒸汽和高沸點的有機蒸汽因溫度下降而凝聚,分別形成大量(liàng)白色水霧和淡藍色煙霧,後者由粒徑(jìng)極小的、具粘稠性的顆粒物構成;廢氣中的低沸點有機物,仍以蒸汽(qì)的形態存在。

定型機排放的大量持久、穩定的白色或淡藍色煙氣,導致廠區周圍空(kōng)氣(qì)的透明度和能見度降低,顯著影響大氣環境的感觀指標。廢氣所含的油煙(yān)微小顆粒,性質穩定、難溶於水,長時間(jiān)漂浮在空中,對(duì)大氣(qì)環境造成嚴重汙染。

筆者從調(diào)研情況來看,從現有的(de)熱(rè)定型機使用的靜電除塵器收集的油脂來看,一台(tái)8箱熱定型機每天可收集80-160kg油脂。

1.2 印花工段VOCs廢氣

目前印花工序的設(shè)備以平網、圓(yuán)網為主,印花工藝有染料印花(huā)(分散、活(huó)性等)、塗料印花。印花前準(zhǔn)備工序(xù)包括製版、清洗網版、配料等。

從調研(yán),現場檢測情況來看,製版及清洗版車間,其VOCs主(zhǔ)要成分為苯、甲苯及二甲苯,其中工作點呼吸帶位置苯的濃度達到大於2000ppm的(de)濃度,由於紡織印染行業沒有頒布(bù)大氣汙染物排放標(biāo)準,許(xǔ)多(duō)企業也就沒有采(cǎi)取治理措施。有的企業采用軸流風機直接排(pái)入(rù)大氣,有的(de)企業沒有采取通風措施,形成無組織排放。不僅對工人身心健康受到嚴重影響(xiǎng),而且也給周圍大氣態環(huán)境造成汙染。

配料工段,就是要使各種顏色的塗料與輔料混合,使塗料黏度降低才能印至布料上。從調研情況(kuàng)來看,除獨資企業及合資企業采用密閉的智能配料外,多數印花配料還(hái)是采用傳統的人工(gōng)的敞口容器配料,VOCs不僅(jǐn)影響操作工人,也以無(wú)組織地排(pái)放的形式汙染周圍大氣(qì)環(huán)境。

在印花工(gōng)段,印花漿料(liào)印到纖維(wéi)布料之後,各種(zhǒng)顏色的塗料(liào)滯留下來,不管是平網印花還是圓網印花,99%的“三(sān)苯(běn)”就要揮發到大氣中,因此該工段就是最大的VOCs汙染源。

2 VOC治理現狀

2.1 熱(rè)定型劑治理現狀

定(dìng)型機廢氣導致(zhì)的環境汙染問題,已經引起人們的高度關注。近幾年(nián)來,我國東南沿海的部分城市,針對印染定型(xíng)機煙(yān)氣的專項治理工作已(yǐ)經取得(dé)一定成效。

以浙江省紹興柯橋區為例,該區(qū)從2006年開始深入印染行業定型機廢氣專項整治行(háng)動,並頒布了紹興縣《印染行業定型機(jī)廢棄排放限量》(DB330621/ T001-2013)地方排放標準,於2013年5月1日正式(shì)實施。該標準僅設兩(liǎng)項汙染物,顆(kē)粒物和油煙,利於檢測,類似於國家《餐飲業油煙排放標準》( GB18483-2001)。檢測油煙項目完全(quán)照搬國家《餐飲業油煙(yān)排放標準》(GB18483-2001)的測試方(fāng)法(fǎ),但筆者認為,兩者的油類最大吸收波長不同,使用同樣的測試(shì)方(fāng)法會(huì)出現一定的誤差。但總體來講,紹興柯橋區(qū)的地方標準(zhǔn)頒布(bù)後,對我國印染第一大縣的熱定(dìng)型機(jī)煙氣治理起到了決定(dìng)性作用,區內印染企業的定型機全(quán)部安裝了廢氣淨化裝置,區域大氣環境質量得到顯著改(gǎi)善,為全國(guó)的紡織(zhī)印染廢氣治理開了一個好(hǎo)頭。

此後(hòu)全國也陸續開始了熱定型機的油煙治理,雖然國(guó)家《紡織印染行業大氣汙染物(wù)排放標準》還未頒布,但熱定型機煙氣治理的(de)工作已經開始啟動,針對目前國內熱定型機煙氣治理技術進行初步評價。

(1) 靜電收集法

靜電收集法的原理(lǐ)是顆粒物進入電場後,在顆粒物帶上電荷,稱為荷電,隨後經過電場,利用靜電引力吸引到集油極上,達到顆粒物從氣體中分離的目的。目前使(shǐ)用的靜電收集器分為立式和臥式兩種,立式靜電收集器(qì)由於不宜過高,因此隻能設有一個電場(chǎng),淨化效率不會很高;臥式靜電收集器可(kě)以設立(lì)幾個電場,淨(jìng)化效率可以提高,電場越(yuè)多(duō)淨化效率就越高。由於國家的《紡織印染行業大氣汙染物排放標準》還(hái)未頒(bān)布,國家《大氣汙染物綜合排放標準》製定的標準過於寬鬆,甚至不用治理都可以達到排放標準。

使用靜電收集法也存在如下問題:一是VOCs不(bú)僅僅是固相,還存在氣相狀態,因此氣相狀態VOCs 無法通過靜電收集法(fǎ)淨化,因此(cǐ)靜電收(shōu)集法的(de)淨化效率再高也(yě)隻(zhī)是針對固相顆粒(lì)。二是靜電收集法收集的油汙粘附在集油極板上,很快(kuài)就會發生氧化反(fǎn)應生(shēng)成脂類,不(bú)宜清除,現采(cǎi)用過熱(rè)蒸汽吹(chuī)托,但是一旦(dàn)油汙形(xíng)成脂類就(jiù)不易溶於蒸汽,已成為當前困(kùn)惑企業的(de)頭疼問題。集油極表麵粘附油汙後其淨化效(xiào)率也會下降。因此,如何(hé)解決(jué)上述問題有待於(yú)進行深入(rù)探索及試驗研究。

(2) 洗滌法

洗滌法(fǎ)的原理是通過液體與油煙(yān)氣(qì)體充分接(jiē)觸,使液(yè)體(tǐ)中的油煙成分(fèn)進入液(yè)相,最後達到油氣分離的目的(de),該技術(shù)來(lái)源於除塵技術,淨(jìng)化效率較低,由於國家的《紡織印染行業大氣汙染物排放標準》還未頒布(bù),紹(shào)興(xìng)柯橋區的《印染行業定型機廢棄排放限(xiàn)量》(DB330621/ T001-2013)地方(fāng)排放標準規定了顆粒物的排放標準,顆粒物(wù)排(pái)放濃度不得(dé)超過30mg/m3,油煙排放濃度不超40mg/m3,其它地方還(hái)沒有統一的排(pái)放標準。使用洗滌法基(jī)本還(hái)可以達標(biāo)。

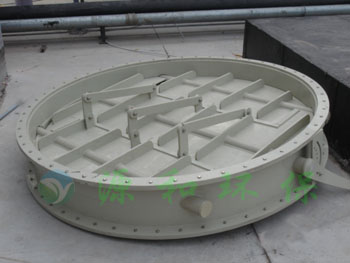

為提高淨化效率,采取在洗滌塔內廢氣首先均勻分(fèn)布在整個(gè)洗滌(dí)塔內,使氣流風(fēng)速降低;上側噴霧噴出的液體均勻布滿整個(gè)空間,使含油煙細小微粒氣體與該水霧接觸,這樣氣液兩相(xiàng)混合(hé)、吸附從而起到捕捉的目的,這樣微小油煙與細小液滴冷凝吸附結合(hé)合成較大的(de)顆粒沉降下來,較細小水顆粒隨氣體進(jìn)入上側脫水板;由螺旋脫水板產生離心力除去廢氣中的細小水(shuǐ)顆粒(lì),最後排出淨化裝置外。該淨化裝置淨(jìng)化效率不如靜電收集法高,可以達到70%以上。但存在著氣液比不易掌控等問題,氣液比過小,淨(jìng)化效率下降;氣液比過大,也會發生液膜夾帶現象,大量水珠帶出淨化器(qì)。

待國家的《紡織印染(rǎn)行業大氣汙染物排放(fàng)標準》頒布後(hòu),隨著(zhe)排放標準的提高,洗滌法可能不能適應形式的需要。

(3) 催化燃燒法

催化燃燒是借助催化劑在低溫下(xià)(200~400℃)下,實(shí)現對有機物的完全氧化,因此操作簡便,安全,淨化(huà)效率高,在有機廢氣特別是回收價值不大的有機廢氣淨化方麵應用較廣。焚化燃燒對油煙雖然具有很高的去除效率,但考慮到運(yùn)行成本、操(cāo)作簡便性(xìng)和催化劑可靠性,在實際中很少被采用。催化劑的關鍵部件(jiàn)是催化劑,催化(huà)劑是一種能(néng)提高(gāo)化學反(fǎn)應速率,控製反應方向,在反應前後本身的化學性質不(bú)發生改變的物質。在(zài)一(yī)個化(huà)學反應過程中,催化劑的加入改(gǎi)變的僅(jǐn)是化學反應的速度,而在反應前後,催(cuī)化劑本身的性質(zhì)並不發生變化(huà)。

在熱定型機煙氣處理之前(qián),為了避免催化(huà)劑床層的堵塞和催化劑中毒,必須對廢氣進行(háng)預處理,以除去廢氣中的粉塵、液滴及催化劑的毒物。之後進(jìn)入預熱裝置,預熱(rè)裝(zhuāng)置包括廢氣預熱裝(zhuāng)置和催化劑燃燒器裝置。因為催化劑都有一個催化活性溫度,對催(cuī)化燃燒來說稱催(cuī)化劑(jì)起燃溫(wēn)度,必須使廢氣和床層的溫度達到起燃溫度才能進行(háng)催化燃燒,因(yīn)此,必須設(shè)置預(yù)熱裝置,溫度(dù)可達300℃以上。熱定型機的煙氣溫(wēn)度在200℃以上,稍微(wēi)預熱即(jí)可滿足要求,因此適(shì)用於催化燃燒處理。預(yù)熱裝置加熱後的熱氣可采用換熱(rè)器和床層內布管的方式。預熱器的熱源可采用催化燃(rán)燒後(hòu)的排氣,多(duō)餘的預熱可回收利用,還應設置廢熱回收裝(zhuāng)置,以節約能源。

催化燃燒法最適用(yòng)於(yú)連續排(pái)氣的淨化(huà),熱定型機操作適合於這一點。在有機物廢氣的催化燃燒中,所(suǒ)要處理的(de)有機(jī)物廢氣在高溫下與空氣混合易引起(qǐ)爆炸,安全問題十分重(chóng)要(yào)。因而,一方麵必須控製有機物與空氣的(de)混合比,使之在爆炸下限。

2.2 印花工段VOCs的治理(lǐ)

(1) 蓄熱式熱氧化器(RTO)

蓄熱式熱氧化器(Regenerative Thermal Oxidizer,以下簡稱為RTO),是(shì)在熱氧化裝置中加入蓄熱式交換器,預熱VOCs廢氣,再進行氧化反應(yīng)。隨著蓄熱材料的發展,目前蓄熱式熱交換器的熱回收(shōu)率已經達到95%以上,而(ér)且占(zhàn)用空間越來越小。這樣輔助燃燒的消耗很少(甚至不用(yòng)輔助燃燒(shāo),且當VOCs 的濃度達到一定值以上時,還可以從RTO輸出(chū)熱量)。同時,由於目前的蓄熱材料都選用陶瓷填(tián)料,所以可處理的腐蝕性或含有(yǒu)顆粒物的VOCs廢(fèi)氣。

這是一種新(xīn)型的去除可(kě)揮發(fā)性有機物( VOCs)設(shè)備,在高溫(wēn)下將有機組份氧化分解為二氧化碳和水,使用(yòng)旋轉翼替代了傳統設備中眾多的閥門以及複雜的液壓設備(bèi)。有機物去除率可以達到99%以上,熱回收(shōu)率達到95-97%。

在工業(yè)生產過程中,排放的有機尾氣通過(guò)引風機進入設備中,通(tōng)過選轉翼將(jiāng)進口(kǒu)氣體和出口氣體完全分開。氣體通(tōng)過結構陶瓷時發生熱量的儲備和熱交(jiāo)換( RTO)係統氣體在(zài)進入燃(rán)燒區前在催化(huà)劑區域發生氧(yǎng)化反(fǎn)應,氣體進入燃燒(shāo)區借助VOCs氧化產生的熱量或者外部燃料的能量達到設定的溫度。氣體從燃燒區出來,氣體所帶的熱量釋放出來並儲存於吸熱區,淨化後的氣體通過旋轉翼排放。係(xì)統連續運轉、自動切換吸熱區和(hé)放熱區。 該工藝特點(diǎn):

① 操作費用低,超低燃料費。有機廢(fèi)氣濃度在450ppm以上時,RTO裝置(zhì)不需要添加輔助燃料(liào);

② 淨(jìng)化率高,一(yī)床(chuáng)式淨化率(lǜ)達95%以上(shàng),兩(liǎng)床式RTO淨(jìng)化率達98%以上;

③ 不產生NOx等二次汙染;

④ 全自動控製、操作簡單(dān);

⑤ 安全性高;

⑥ 穩定性高(gāo)。

(2) 吸附-催化燃燒法(fǎ)

原(yuán)理為:使用具有較大表麵積的多孔材料,吸附VOCs成分在其表(biǎo)麵,吸附劑選擇沸石(shí)等材料(liào),廢氣中的(de)VOCs經過分離後成為潔淨(jìng)氣體,直接通(tōng)過排氣筒排放,第一步達到去除廢氣中VOCs的目的;沸石製成轉輪形狀,沸石吸附(fù)飽和之後轉入脫(tuō)附區,利用一(yī)股加熱氣體(利用苯裝置排氣的加熱)通入(rù)沸石中(zhōng),進入催化燃燒器或蓄熱式熱氧化器( RTO)催化燃燒處理,排放潔淨的二氧化碳和水,燃燒後產生高溫氣體(tǐ)被引用作為熱流體,進行利用,回收熱能,達到熱能回收利(lì)用的目的。

該(gāi)技術成(chéng)熟,己(jǐ)成功(gōng)應用於機械、輕工等行業“三苯”氣體的處理,轉輪的轉速為每小時1-8轉。但對於紡織印染行業來講,更具有優勢,可以將(jiāng)催化燃燒產生的熱能(néng)充分利用,用於本企業,產生經濟效(xiào)益。該工藝特點:

① 操作費用低,熱能回收可(kě)降低運行成本;

② 淨化率高,淨化率達98%以(yǐ)上(shàng);

③ 由於催(cuī)化燃燒溫(wēn)度(dù)低,不產生(shēng)NOx等汙染氣體;

④ 全自動控製、操(cāo)作簡單;

⑤ 安(ān)全性高;

⑥ 穩定性高(gāo)。

(3) 印花操作工程中的清潔生(shēng)產工藝

轉移印(yìn)花是先(xiān)將染料或塗料的花紋圖案印在紙上(shàng),製成轉印紙,然(rán)後(hòu)在一定條件下使轉印紙上的染料或塗料轉移(yí)到紡織(zhī)品上去。轉移(yí)印花(huā)以在(zài)純滌綸(lún)織物上的(de)效(xiào)果最好,純錦綸織物也能轉移印花。轉移印花適(shì)合於印製小批量的品種,印花後不需要後處理,減少了大氣汙染,屬(shǔ)於清潔生產。印製的圖案豐富多彩,花型逼(bī)真,藝術性強,但轉印紙(zhǐ)的耗量大、成本高。目前主要用於(yú)滌、錦輪紡織品的印花,在天然纖維紡織品上進行轉移印(yìn)花還有待創(chuàng)新發展。

數碼噴墨印花是將含有色素的墨水在壓縮(suō)空氣的驅動下,經(jīng)由噴墨印花機的計算機分色處理噴嘴噴射到被染基材上,由計算機按設計(jì)要求控製形成花(huā)紋(wén)圖案。根據墨水係統的性能,經適當處理,使紡織(zhī)品具有一定的牢度和鮮度。其印花速度(dù)比滾筒印花低很多,成本比(bǐ)傳統印花高。一般來講,數碼噴墨印花用墨水的(de)各項牢度均高(gāo),而且(qiě)染料是按需噴射到基質上,揮發性有機物排放量大大降低(dī)。另外(wài),噴射印花技術與常規印花相比(bǐ),大大縮短了技術流程,可免去繁複(fù)的(de)花樣製版和(hé)色漿調製工序,生產周期短,特別適合(hé)小批(pī)量、多品種、快捷反應、高質量產品的生產。噴射印花環境友好,無廢棄染化(huà)料,能耗、用水量極低,處理費用也最少,工作環境清潔,無(wú)噪聲,因此是重點發展的清(qīng)潔生產技術。

靜電印刷是近年來發展起來的一種新穎印刷工藝,利用一種(zhǒng)較簡單的靜電裝置,即(jí)印刷塗料與織物(wù)之間保持一定間(jiān)隔,在不(bú)直接接觸情況下(xià),由於靜電場作用(yòng)使印墨(mò)轉(zhuǎn)移到織物上。為了使印刷圖案在織物上有(yǒu)一定色(sè)牢度,在完成複印之後還必須進行固著後處理。由於靜(jìng)電(diàn)印刷速度快,可將花紋圖案一次性直接印製(zhì)在織物上,比目前使用的其他印刷方法簡捷方便,且(qiě)靜電電子印(yìn)花具有(yǒu)效率高、流程短、成本低、環境汙(wū)染小等優點,是生態紡織品印花首選的印花方法。靜電電子印花裝置與噴射(shè)印花機完全不同,不使用噴嘴,運轉率比噴射印花高20%以上(shàng),清晰度為720dpi,生產速度是噴射印(yìn)花機的50倍,而每平方米所需染料、油墨的價格則為噴射印花的1/200,大大降低染料、油墨的使用量,減少揮發性有機物的產生,是一種清(qīng)潔生產工藝。

另外,采(cǎi)用智能配料,密(mì)閉操作,管道(dào)輸送漿(jiāng)料、顏料是減少VOCs排放一個主要措施,是簡單可行(háng)的方案,符合性情生產工藝。在(zài)投資很小的(de)情況下,可以減少VOCs的彌散,保護工人身體(tǐ)健康(kāng),具有經濟效益和(hé)環(huán)境效益,目前在國內許多獨資、合資印染企業使用。

3結語

2013年,環境部將《紡織印染業工(gōng)業大氣汙染物排放標準》納入到了國家環境保護標準製定修訂計劃中,本標準由中華環保聯合會(huì)環保技術標準研究專業(yè)委員會和東華大學負責製定,多家(jiā)單位參與,目前(qián)已頒布征(zhēng)求意(yì)見稿(gǎo),預計2016年底出台。新標準必將有力促進紡織印染的VOCs全麵治理。

大氣中VOCs的濃度(dù)與熱焓值呈正比例關係(xì),廢氣中VOCs越高其熱焓值就越大,是一大可回收利(lì)用的寶貴熱源(yuán)。隨著VOCs的治理的全麵展開,這一潛在的熱源也會給企業帶來較大的經(jīng)濟效益。

來源:浙江省印染行(háng)業協會

掃一掃 進入手機站

掃一掃 進入手機站